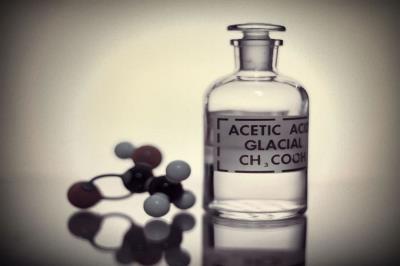

استیک اسید، همچنین به نام اتانویک اسید یا اتانویلیک اسید نیز شناخته میشود، یک اسید کربوکسیلیک است که به عنوان یک مایع شفاف بیرنگ در شرایط دمای معمولی و فشار معمولی وجود دارد. این اسید بوی خاص و تندی دارد. در حالی که استیک اسید میتواند بدون تبدیل مستقیم استفاده شود (عمدتاً در محلولهای آبی)، کاربردهای اصلی آن در سراسر جهان نیاز به واکنش با سایر مواد شیمیایی دارد. مصارف اصلی شامل استفاده در تولید استات وینیل، استیک انیدرید و استات اتیل میباشند. استیک اسید اصولاً از متانول با رویه منظوری تولید میشود، اما همچنین میتواند همتولیدی در واکنشهای شیمیایی دیگر باشد (تولید پلیوینیل استات، استیکات سلولز و دیگر واکنشهای استاتیل).

روش تولید

تکنولوژی کاربونیلاسیون متانول شرکت بریتیش پترولیوم (BP) با نام تجاری Cativa™، به گفته شرکت BP، چندین بهبود را ارائه میدهد، از جمله فعالیت بالاتر، استحکام بیشتر کاتالیست، کاهش تولید فرآوردههای جانبی و مصرف انرژی کمتر در تصفیه محصول نسبت به تکنولوژی فعلی (یا سنتی) کاربونیلاسیون متیل بر اساس رودیم و ید مورد استفاده در تکنولوژی متیل کاربونیلاسیون شرکت Monsanto میباشد.

تکنولوژی مبتنی بر رودیم برای تولید اسید استیک در ابتدا در سال 1973 توسط شرکت مونسانتو (آمریکا) توسعه یافت و به بازار عرضه شد. این فرآیند توسط برنامه اقتصاد فرایند (PEP) در گزارش 37B منتشر شده در نوامبر 1994 ارزیابی شد. در سال 1986، BP Chemicals (گروه شیمیایی شرکت بریتیش پترولیوم) حقوق اجاره فرآیند مونسانتو را خریداری کرد.

از آن زمان، BP Chemicals تمرکز خود را بر تلاشهای تحقیق و توسعه (R&D) بر روی بهینهسازی فناوریی که خریده بود، با تأکید ویژه بر بهبود سیستمهای کاتالیستی، متمرکز کرد. در نهایت پس از پنج سال تحقیقات، در سال 1995 به دستاورد هدف خود رسید و یک فناوری بهینهتر را به نام Cativa™ معرفی کرد.

واکنش کاربونیلاسیون به طور کلی در دماهای 150 - 220 درجه سلسیوس (302 - 428 درجه فارنهایت) و فشارهای 15 - 50 بار (حدود 218 - 725 پوند بر اینچ مربع) اتفاق میافتد. در یک فرآیند Cativa™ به شرایط بهینه، کاربونیلاسیون متانول در دماهای 190 - 200 درجه سلسیوس (374 - 392 درجه فارنهایت) و فشار حدود 450 پوند بر اینچ مربع (~31 بار) انجام میشود. به طور کلی، بهرهوری محصول نهایی، بر اساس CO و متانول مصرفی، به ترتیب بیش از 95 و 99 درصد است.

تهیه شده در گروه مطالعات راهبردی سپینود شرق