مخزن پلاستیکی یک واحد ذخیره سازی مایع با ظرفیت بزرگ است که می تواند عمودی، افقی، زیر یا بالای زمین و همچنین متحرک باشد. آن ها به گونه ای طراحی شده اند که چندین گالن از مواد مختلف را برای مدت طولانی بدون تجربه سایش، هوازدگی یا خرابی در خود نگه دارند.

رابطه میان بقای انسان و آب انکار ناپذیر است؛ صرف نظر از پیشرفت چشمگیر علم و تکنولوژی در سالیان اخیر، تا به امروز هیچ جایگزینی برای آب وجود نداشته و ندارد. از زمان تمدن های اولیه تا به امروز، نیاز به ابزاری برای ذخیره کردن آب وجود داشته است. یعنی محفظه ای که بتواند آب را ذخیره کرده و همچنین از آب داخل خود، در مقابل عوامل منفی محیطی محافظت کند. طراحی و تولید مخازن آب فرآیند تازهای نیست؛ در طول تاریخ تعداد زیادی از تمدنها دست به ساخت مخازن آب زدهاند.

مخازن آب اولیه از موادی همچون سنگ، چوب و سفال درست میشدند که برخی از این مخازن آب قدیمی همچنان مورد استفاده قرار میگیرند. اوایل، مخازن تنها وظیفه ذخیره کردن آب آشامیدنی و مصرفی روزانه را بر عهده داشتند اما امروزه از این مخازن در زمینههای متعددی همچون تامین آب آشامیدنی و مصرفی ساختمانهای مسکونی، اطفاء حریق، آبیاری محصولات در کشاورزی و مصارف متعدد در خط تولید صنایع مختلف. با توسعه سریع اقتصاد تقاضای مواد نفتی نیز افزایش یافته است. در صنايع شيميايي، مواد ارزشمند، مانند بنزين يا گاز مايع، طي فرايندهاي مختلفي از مواد شيميايي، مانند نفت خام جدا ميشود و يا از آنها بوجود ميآيد. نفت خام به عنوان ماده اصلي صنايع، يكي از مهم ترين مواد با ارزش و استراتژيك در دنيا محسوب ميشود. چند راه براي انتقال مواد خام از منابع تامينكننده به واحد فرايندي وجود دارد كه بر حسب مورد و شرايط، از يكي از آنها مانند خطوط انتقال و يا تانكر استفاده ميگردد. همچنين محصولات توليدي نيز به روشهاي مختلف به بازار داخلي و خارجي عرضه ميشود. به دلايل زيادي از جمله يكسان كردن كيفيت محصول، اندازهگيري حجم محصول جهت فروش، امكان بارگيري و انتقال به تانكر در حداقل زمان ممكن و... سبب ميشود تا مواد محصول را بعد از توليد، در مخازن يا تانكهاي مناسب ذخيره نمايند. در حال حاضر مخازن مختلفی وجود دارند که هر کدام برای ذخیرهسازی نوع خاصی از مایعات و استفاده بخصوصی مناسب هستند. امروزه مخازن پلیاتیلنی پر استفادهترین نوع مخزن بوده که در تمامی صنایع از ساختمان و کشاورزی گرفته تا صنایع شیمیایی استفاده میشوند و هدف از این مطالعه نیز بررسی این نوع مخازن میباشد. محصول مورد مطالعه در گزارش حاضر مخازن پلاستيكي می باشد که در این راستا بازار داخلی و منطقه ای محصول مورد ارزیابی قرار خواهد گرفت. مخازن پلاستیکی همان طور که از نام آن ها پیداست برای ذخیره¬سازی مایعات مورد استفاده قرار می گیرند. این مخازن عمدتا از پلی اتیلن گرید 3840 سنگین تولید می¬گردند. پلی اتیلن یکی از پرکاربردترین پلاستیکها است که از آن در صنایع مختلفی استفاده میشود. در تصویر ذیل زنجیره ارزش محصول ارائه گردیده است.

مخزن پلاستیکی یک واحد ذخیره سازی مایع با ظرفیت بزرگ است که می تواند عمودی، افقی، زیر یا بالای زمین و همچنین متحرک باشد. آن ها به گونه ای طراحی شده اند که چندین گالن از مواد مختلف را برای مدت طولانی بدون تجربه سایش، هوازدگی یا خرابی در خود نگه دارند. تولیدکنندگان، کشاورزان و شرکت های سوخت به مخازن پلاستیکی به عنوان وسیله ای برای انتقال و ذخیره مواد برای استفاده بعدی وابسته هستند. معمولاً مخزنها را بر اساس استانداردها و ویژگیهای مختلف مثل طراحی مخزن، نحوه ساخت، انتخاب متریال، مواد ذخیره شده و بسیاری موارد دیگر دستهبندی میکنند. در این قسمت سعی می شود انواع دستهبندیهای مخازن معرفی گردد.

گریدهای مختلف ساخت مخازن پلی اتیلنی

مخازن پلی اتیلنی در گریدها و درجات مختلفی تولید می شوند که به شرح زیر است:

گرید قالب گیری دمشی (بادی): حدود 32 درصد مخازن تولیدی جهان با این روش تهیه و ساخته می شوند.

گرید قالب گیری تزریقی

گرید اکستروژن

گرید قالب گیری دورانی

بررسی کالای جایگزین

مخازن فلزی اصلیترین کالاهای جایگزین مخازن پلیاتیلنی هستند که در جدول ذیل تفاوتهای هردو محصول آمده است.

توجه به ضخامت یکنواخت دیوارهها

در دستگاههای جدیدی که دارای چند بازو میباشند، می¬توان قالب¬های مختلفی را به کار گرفت. با رعایت موارد مهمی همچون:

• کنترل فرایند صحیح

• طراحی قالب مناسب

• کنترل ضخامت دیواره قطعات به دست آمده با روشهای قالبگیری چرخشی

ضخامت دیوارهها را کنترل نمود. در صورتیکه در روش قالبگیری دمشی دو صفحهای شاهد عدم تطابق ضخامت در برخی از نقاط دیوارهها هستیم.

تقریباً همه محصولات تجاری که با این روش (روتو مولدینگ) تولید میشوند، جزء خانواده پلاستیکهای گرمانرم هستند. هرچند که میتوان از گرماسختها نیز استفاده کرد. در میان پلاستیکهای گرمانرم، بیشتر از بسپارهای نیمه بلورین و مخصوصاً پلی الفینها استفاده میشود.

آزمون های اطمینان کیفیت بر محصول نهایی

آزمون های اطمینان کیفیت بر روی محصول نهایی انجام می گیرد. این آزمون ها شامل موارد زیر است:

• آزمون ضخامت: استفاده از دستگاه اولتراسونیک جهت اندازه گیری ضخامت مخزن تولیدی

• آزمون ضربه مخزن: در این آزمون توان مکنیکی مخازن در برابر ضربه سنجیده می¬شود.

• بازدید ظاهری مخزن: در نهایت توسط کارشناسان شکل ظاهری مخزن تولیدی سنجیده شده و در صورت وجود هر گونه مشکل، درصدد رفع آن برمی آیند.

طبقه بندی مخازن پلی اتیلن براساس شکل ظاهری

بر اساس شکل ظاهری مخازن پلی اتیلن به سه دسته طبقه بندی می شوند:

• مخازن خوابیده

• مخازن مخروطی: این دسته از مخازن به نسبت دو مخزن دیگر حجم کمتری را اشغال می-کند.

• مخازن ایستاده: این دسته از مخازن به نسبت مخازن خوابیده حجم بیشتری را اشغال می-کند.

الزامات مخزن آب پلی اتیلنی

• در وهله اول باید از مواد اولیه بهداشتی و با کیفیت تولید شود.

• ضد جلبک و آنتی باکتریال باشد. رشد جلبک ها بیشتر در مناطق گرمسیر صورت می گیرد چرا که زمینه و شرایط رشد جلبک در این مناطق آماده تر است. جلبک ها دارای رنگ سبز و ماده ای به حالت لزج می باشد که بر روی دیواره های مخزن ها رشد می کنند و بسیار متراکم هستند این گیاهان تک سلولی از خود بوی بسیار نامطبوعی را ایجاد می کنند.

• امکان نصب و بارگیری آن آسان باشد.

• می بایستی تأییدیه سازمان غذا و دارو را داشته باشد.

• می بایستی پروانه بهداشتی ساخت را داشته باشد.

• میبایستی نشان ملی استاندارد ایران را داشته باشد.

• می بایستی ضخامت استاندارد و یکنواخت داشته باشد.

• می بایستی در انواع تک لایه و چند لایه تولید شود.

• دارای گارانتی و خدمات پس از فروش باشد.

فرایند تولید مخزن پلی اتیلن

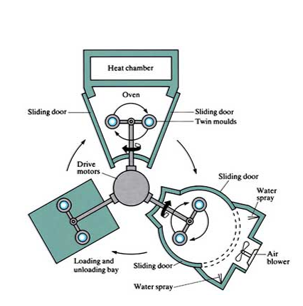

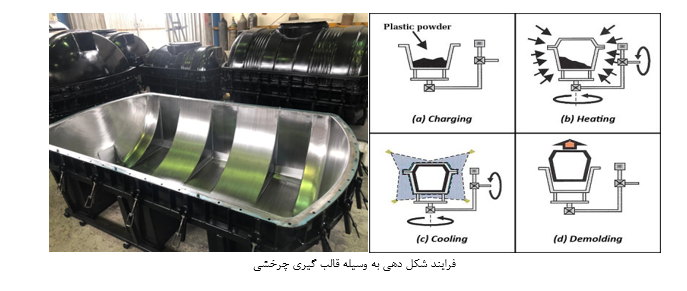

جهت تولید مخازن پلی اتیلنی از روش قالبگیری چرخشی مخزن پلی اتیلن استفاده می شود. مراحل این روش عبارت است از: وارد کردن مقدار مشخصی از پلاستیک به صورت پودر مانند است. قالب چرخشی مخزن پلی اتیلن حول دو محور اصلی با سرعتهای نسبتاً کم، چرخیده یا لرزانده میشود. پلاستیک درون قالب به دیوار چسبیده و یک لایه را بر سطح قالب ایجاد میکند. چرخش قالب چرخشی مخازن PE در حین مرحله سرمایش نیز ادامه پیدا میکند تا پلاستیک شکل مطلوبش را بگیرد و جامد شود. هنگامی که پلاستیک به اندازه کافی سخت شد، سرمایش و چرخش متوقف شده تا قطعه پلاستیکی را از قالب خارج کنند. در این مرحله، پروسهی فرایند قالبگیری چرخشی مخزن پلی اتیلنی دوباره تکرار میشود.

مراحل تولید مخزن پلیاتیلنی یا تانکر پلاستیکی به روش چرخشی یا دورانی

مرحله اول : آسیاب نمودن گرانول PE3840 :

ماده اولیه به صورت گرانول پلیاتیلن از کارخانجات پتروشیمی به دست تولیدکنندگان میرسد. گرانولهای پلیاتیلن ۳۸۴۰ به کمک آسیاب کاملا پودر میشوند. در صورت نیاز به تولید مخازن رنگی و یا سه یا چند لایه نیاز است پلیاتیلن با رنگهای مجاز خوراکی مانند TIO2 مخلوط شود. تیتانیوم دیاکساید یک رنگ خوراکی با خواص آنتی باکتریال است که به عنوان رنگدانه سفید در این صنعت مورد استفاده قرار میگیرد. برای همگن نمودن رنگ و پلیاتیلن در ادامه این مخلوط از دستگاه اکسترودر عبور داده میشود.

مرحله دوم : ریختن پودر پلیاتیلن داخل قالب

سازندگان مخازن پلیاتیلن معمولاً از قالبهای دو تکه یا بیشتر استفاده میکنند. معمولا محل اتصال دو تکه قالب به صورت درز در سطح بیرونی مخازن پلیاتیلن تولید شده قابل تشخیص میباشد. پس از پایان فرآیند حرارت دادن قالب، دو تکه قالب از هم باز شده و محصول از آن خارج میشود. در صورتی که نیاز باشد مخزن به صورت بیرنگ تولید شود در یک مرحله پودر پلیاتیلن رنگ نشده داخل قالب ریخته و قالب به داخل کوره منتقل میشود. در صورتی که نیاز به تولید مخازن سه لایه باشد، این کار در سه مرحله انجام شده تا به نوبت لایه های رنگی به صورت یکنواخت بر روی قالب شکل گیرد. به عبارت دیگر قالب به دفعات از کوره خارج شده و پودر با رنگ و وزن مناسب داخل آن ریخته میشود و مجددا قالب داخل کوره رفته و به چرخش ادامه میدهد.

مرحله سوم: چرخش قالب داخل کوره

قالب چرخشی مخزن پلیاتیلنی حول دو محور اصلی با سرعتهای نسبتاً کم، چرخیده یا لرزانده میشود. پلاستیک درون قالب به دیوار چسبیده و یک لایه را بر سطح قالب ایجاد میکند. هنگامی که پلاستیک به اندازه کافی سخت شد، سرمایش و چرخش متوقف شده تا قطعه پلاستیکی را از قالب خارج کنند. در این مرحله، پروسه فرایند قالبگیری چرخشی مخزن پلیاتیلنی دوباره تکرار میشود. قالب حین حرارت دیدن حول دو محور عمود بر هم به اندازه ۳۶۰درجه میچرخد. پودر داخل قالب حین چرخیدن قالب با تمام وجوه آن تماس پیدا خواهد کرد و در صورت رسیدن بدنه قالب به دمای مناسب بخشی از آن که مستقیم در تماس با سطح داغ قالب قرار میگیرد ذوب شده و به صورت یک لایه سطح داخلی قالب را میپوشاند. این فرآیند آنقدر ادامه مییابد تا تمام پودر ریخته شده داخل قالب حین چرخش ذوب شده و به سطح داخلی قالب بچسبد.

قالبگیری چرخشی یکی از سریعترین روش های شکلگیری پلاستیکها به شمار میآید. قالبگیری چرخشی برای ساخت انواع قطعات توخالی از هرشکل مورد نظر، به صورت باز یا بسته استفاده میشود. در سالهای اخیر، تکنیکهای چرخشی به طور گستردهای توسعه یافتهاند. این فرایند در خط تولید میتواند جایگزین کاملتری نسبت به روشهای قالبگیری دمشی، قالبگیری تزریقی و شکلدهی گرمایشی باشد. در بسیاری از موارد، ساخت برخی قطعات با روشی غیر از روش چرخشی، تقریباً غیرممکن است. در این مقاله به تفاوت روش قالبگیری چرخشی با سایر روشها، مکانیزم این روش و مزیتهای آن نسبت به سایر روشها پرداخته میشود.

مکانیسم کلی روش قالبگیری چرخشی

در قالبگیری چرخشی، اجسام صلب و توخالی به وسیله مواد پلاستیکی پودر شده در قالبهایی با حرارت بالا که توسط دو صفحه به طور همزمان میچرخند، قرار داده میشوند. ذرات پلاستیکی در سطح داخلی قالب داغ، به دلیل اعمال حرارت بالا به دیوارهها ذوب میشوند و این عمل ذوب تا وقتی که تمام ماده ذوب شود، ادامه دارد. بر اثر عمل چرخش قالب توسط دو صفحه، ماده ذوب شده تحت نیروی گریز از مرکز، روی سطح دیوارههای قالب قرار میگیرد و این چرخش و نیروی گریز از مرکز متوقف نمیشود. همزمان با حذف عامل گرمایشی، دیوارهها به وسیله یک عامل سرمایشی خنک میشوند. در نتیجه ماده روی دیوارهها سرد میشود تا در نهایت منجر به محصول نهایی و ضخامت دیواره مطلوب شود. ضخامت دیواره با مقدار پودر موجود در قالب کنترل میشود یکنواختی ضخامت دیوارهها میتواند در حدود ±10% نگه داشته شود که در مقایسه با فرایند قالبگیری دمشی مناسبتر است. ضخامت دیوارهها بین 1/32 اینچ تا 1 اینچ(0.8mm تا 25mm) است. بیشتر رزینهای استفاده شده در قالبگیری چرخشی با قطر 74 تا 2000 میکرون وجود دارند.

تفاوتهای عمده بین قالبگیری چرخشی و سایر روشهای شکلدهی پلاستیکها مثل قالبگیری دمشی و تزریقی عبارتند از:

استفاده از پودر رزین به جای قرص؛

ذوب رزین در قالب به جای اعمال فشار در قالب؛

چرخش دوطرفه قالب؛

ارزان بودن قالبهای چرخشی به دلیل سادگی؛

ساخت قالبها از مواد ارزانتر؛ به دلیل کم بودن فشار اعمالی.

مرحله چهارم : چرخش قالب حین سرد نمودن

چرخش قالب چرخشی مخازن PE در حین مرحله سرمایش نیز ادامه پیدا میکند تا پلاستیک شکل مطلوبش را بگیرد و جامد شود. حین سرد نمودن قالب در خارج از کوره عمل چرخش ادامه مییابد. این مساله نقش مهمی در حفظ شکل مخزن پلیاتیلن خواهد داشت. چرخش تا زمان سرد و سخت شدن مخزن ادامه مییابد. مخزن پس از سرد شدن به اندازه بسیار کمی مثلا یک یا دو درصد کوچکتر میشود. این پدیده شیرینکیج به تخلیه مخزن از قالب کمک میکند.

مرحله پنجم: پرداخت و حذف زائدهها

پس از خارج ساختن مخزن از داخل قالب زائدههای اضافه برش داده میشود و مخزن وارد بخش QC یا کنترل کیفیت میشود.

مرحله ششم: کنترل کیفیت

در بخش کنترل کیفیت علاوه بر کنترل ظاهری مخازن، نمونههایی از آنها برای آزمایشگاه ارسال میشود. در آزمایشگاه تستهای تحمل کشش، ضربات مکانیکی و... به صورت دورهای انجام میشود تا از کیفیت مخازن تولیدی اطمینان حاصل گردد.

مرحله هفتم: انتقال مخازن به انبار فروش کارخانه

پس از پاس شدن تستها مخازن به انبار فروش کارخانه منتقل میشوند. نقل و انتقال مخارن داخل کارخانه به کمک لیفتراک انجام میگردد.

جمع بندی

بر اساس تحقیقات میدانی انجام شده، در سالهای اخیر به تعداد تولیدکنندههای این مخازن افزوده خواهد شد. در چند سال گذشته پس از وضع قانون مربوط به اجباری شدن نصب مخزن آب در ساختمانهای جدید (مبحث ۱۶ مقررات سازمان نظام مهندسی کشور)، تقاضا برای این مخازن نیز افزایش یافته است. درحال حاضر شرکتهای تولیدکننده با ظرفیت عملی تقریبی 50 درصدی در حال فعالیت میباشند که با پیشبینی صورت گرفته، میتوانند مقداری از کمبود سالهای آتی را از طریق افزایش تولید پوشش دهند اما برای باقیمانده آن، نیاز به افزایش ظرفیت تولیدی احساس خواهد شد که احتمالا باید بازیگر یا بازیگران جدیدی برای تولید این محصول وارد بازار شوند. به نظر میرسد افزایش ساخت و ساز در کشور خصوصا در بخش مسکن، زمینه سرمایهگذاری برای این طرحها فراهم خواهد شد. بنابراین بر اساس نتایج حاصل شده از مطالعات حاضر، سرمایهگذاری در زمینه تولید این محصول، میتواند از دیدگاه بازار دارای توجیه باشد. هزینههای سرمایهگذاری کل برای راهاندازی این واحد تولیدی معادل 704,342 میلیون ریال شامل 222,102 میلیون ریال سرمایه در گردش و 482,240 میلیون ریال سرمایهگذاری ثابت طرح است لذا نرخ بازده داخلی طرح از دیدگاه کل سرمایهگذاری (IRR) معادل60.37 درصد و دوره بازگشت سرمایه عادی با در نظر گرفتن فاز ساخت 5 سال است.

تهیه شده در گروه مطالعات راهبردی سپینود شرق

تاریخ پروژه : زمستان 1401