تایر در عملکرد و کیفیت سواری خودرو نقش بهسزایی دارد، اما اغلب در نگاه عموم جایگاه حساس تایر جدی گرفته نمیشود و همین امر سبب بروز مشکلات دیگر برای رانندگان میشود. تایرها را میتوان به روشهای مختلف و متنوعی دستهبندی کرد، اما مهمترین دستهبندیها برای انتخاب تایر مناسب خودروی سواری نوع ساخت و شرایط کاربرد است. در ادامه به توضیح هر یک از این دستهبندیها میپردازیم.

مدت زیادی از زمانیکه تایرهای تیوبدار در ایران رواج داشتند نمیگذرد، اما به مرور و با ورود خودروها و تکنولوژیهای جدید به کشور تایرهای بدون تیوب یا به اصطلاح «تیوبلس» جای نمونههای گذشته را گرفتند. در تایرهای بدون تیوب برخلاف گذشته، هوا میان تایر و رینگ محبوس میشود و این امر موجب میشود که درصد پنچریهای ساده تاحد زیادی کاهش یابد. بهطور کلی تایرهای بدون تیوب از لحاظ نوع ساخت به سه دستهی رادیال، بایاس مورب و بایاس کمربندی تقسیم میشوند.

تایر رادیال:

در حال حاضر بیشترین سهم تولید در بازار تایر به تولید نمونههای رادیال اختصاص دارد. در این تایرها تسمههای فولادی به کار رفته در لایههای زیرین پوشش لاستیک به صورت عمود بر جهت حرکت یا آج قرار گرفتهاند. تایرهای رادیال در مقایسه با سایر نمونهها طول عمر بالاتر و مقاومت غلتشی کمتری دارند که این امر سبب بهبود مصرف سوخت و افزایش بازده خودرو میشود، بهعلاوه تایرهای رادیال فرمانپذیری خودرو را افزایش میدهند. از معایب این نوع تایرها میتوان به عملکرد نامناسب در مسیرهای ناهموار و چسبندگی کمتر با سطح جاده در سرعتهای پایین اشاره کرد.

تایر بایاس مورب: در تایرهای بایاس تسمههای فولادی بهکار رفته در ساختار تایر با زاویهی ۳۰ تا ۴۰ درجه از یک طوقه به سمت طوقهی دیگر تنیده شدهاند. این ساختار سبب میشود که تایرهای بایاس در جادههای ناهموار با انعطافپذیری قابل قبولی داشته باشند.

تایر بایاس کمربندی:

تایر بایاس کمربندی از چند لایهی تنیده شدهی تسمههای فولادی با زوایای مختلف ساخته میشود و همین امر سبب برتری آنها نسبت به تایرهای بایاس مورب میشود. بهطور کلی تایرهای بایاس نسبت به نمونههای رادیال صدای بیشتری تولید میکنند و اغلب برای رانندگی در شرایط آفرود مناسب هستند.

کاربردهای محصول

تایرهای مختلف برای شرایط جادهای و آبوهوایی و کاربردی متفاوتی ساخته میشوند و استفاده از آنها در شرایط غیر از طراحی سبب کاهش چشمگیر در عملکرد آنها میشود. بهطور کلی شرایط جادهای به سه دستهی آفرود و همهجارو و معمولی، شرایط آبوهوایی به سه دستهی تابستانه و زمستانه و چهارفصل و شرایط عملکردی به دو دستهی معمولی و مسابقهای تقسیمبندی میشوند. هر یک از دستهها امکان ادغام در سایر دستهها را دارد به این معنی که برای مثال یک لاستیک آفرود میتواند تابستانه، زمستانه یا چهار فصل باشد.

تایر آفرود:

تایر آفرود برای خودروهای شاسیبلند با قابلیت حرکت در مسیرهای ناهموار طراحی شده است. اگر اهل ماجراجویی در مسیرهای ناهموار هستید، حتما به این تایرها نیاز دارید. تایرهای آفرود طوری طراحی شدهاند که بتوانند انعطاف لازم برای عبور از مسیرهای ناهموار را داشته باشند و باتوجهبه شرایط سخت این مسیرها طول عمر مناسبی داشته باشند. تایر آفرود دارای شیار و آج عمیقتر و پهنتری نسبت به سایر تایرها است که به آن کمک میکند حداکثر چسبندگی را در مسیرهای گلی و نرم ایجاد کند.

تایر همهجارو:

همانطور که از نام این تایرها پیدا است، قابلیت استفاده در شرایط آفرود و معمولی را دارند، اما بهطور حتم این تایرها نمیتوانند جایگزین مناسبی برای آفرودبازان حرفهای باشند. اگر آفرود یک سرگرمی گاهگدار برای شما است میتوانید از تایرهای همهجارو استفاده کنید. این تایرها در مقایسه به تایرهای آفرود شیارهای باریکتری دارند تا در جادهّای معمولی چسبندگی مناسبی داشته باشند.

تایر معمولی:

تایرهای معمولی بهترین انتخاب برای رانندگی در سطح جادههای استانداردند. آج و شیار این تایرها عمق کمتری دارد و برای رانندگی در جادهها طراحی و بهینه شدهاند. چسبندگی با سطح جاده در این تایرها اولویت طراحی بوده است.

تایر تابستانه: تایرهای تابستانه برخلاف نامشان تنها برای رانندگی در شرایط گرم و خشک و بهدور از باران رطوبت ساخته نشدهاند، بلکه این تایرها در شرایط بارش سنگین باران نیز عملکرد خارقالعادهای دارند. تایرهای تابستانه در شرایط دمایی فصل تابستان بهترین عملکرد را دارند. در این تایرها به سبب استفاده از مواد خاص، در دمای بالا تایرها چسبندگی فوقالعادهای با سطح جاده ایجاد میکنند که سبب کنترلپذیری بهتر در پیچها و بهبود بازده کلی خودرو میشود. تایرهای تابستانه در شرایط لغزندگی جاده نیز عملکرد بسیار مناسبی دارند بهطوریکه در زمان بارش شدید باران نیز از لغزیدن خودرو جلوگیری میکنند. شیارها و آج موجود روی این تایرها باریک و کمعمق است تا بیشترین سطح تماس لاستیک با جاده حفظ شود. آج این تایرها نامتقارن است به همین دلیل تعویض چرخهای عقب و جلو برای سایش متقارن تایرها پیشنهاد نمیشود و بهتر است چرخهای چپ و راست در هر محور با یکدیگر تعویض شوند.

این تایرها در شرایط دمای سرد انعطافپذیری خود را از دست میدهند و به همین دلیل فرمانپذیری خودرو کاهش یافته و حرکت بدون لغزش در این شرایط دشوار میشود. به دلیل عمق کم شیارها در تایر تابستانه این تایرها برای رانندگی در شرایط برفی ناایمن و خطرناکند.

تایر زمستانه:

تایر زمستانه طوری طراحی شده است که برای رانندگی در جادههای پوشیده از برف و یخ ایمن باشد. آج این تایرها عمیق است و سطحشان با شیارهای متقاطع پوشیده شده است. عمق شیارها سبب میشود که آجها به حد کافی در برف فرو رفته چسبندگی لازم با سطح جاده را ایجاد نمایند. بعضی از تایرهای زمستانه به میخهای فلزی یا سرامیکی مجهز شدهاند که میتواند در شرایط یخبندان بسیار مفید باشد. استفاده از تایرهای زمستانه در فصول دیگر میتواند سبب کاهش فرمانپذیری و ایجاد سروصدا شود.

تایر چهار فصل:

تایر چهار فصل ویژگیهای تایرهای تابستانه و زمستانه را بهطور همزمان فراهم میکند. این تایرها ازلحاظ عملکرد و ویژگی میان دو تایر قبلی قرار میگیرند و در طیف وسیعی از شرایط دمایی و سطح جاده عملکرد قابل قبولی دارند. امروزه بخش وسیعی از سهم بازار به تایرهای چهار فصل اختصاص دارد چراکه از لحاظ قیمتی ارزانتر از نمونههای تابستانهی سطح بالا و ازلحاظ عملکردی مناسب رانندگی روزمرهاند.

تایرهای چهار فصل با قابلیت حرکت در گل و برف: اگر تایری دارای علامت MS ،M+S یا M&S باشد، بدان معنا است که این تایر براساس راهنمای تولیدکنندگان لاستیک قابلیت حرکت در برف و گل را دارد.

تایرهای معمولی:

تایرهای معمولی برای استفادههای عادی و استاندارد و رفتوآمدهای روزمره طراحی شدهاند. این تایرها طیف وسیعی از کیفیت و قیمتها را شامل میشوند و تولیدکنندگان مختلف، اغلب تمرکز خود را برای رقابت در این بخش از تولیداتشان صرف میکنند.

تایر مسابقهای: همانطور که از نام این تایرها مشخص است، برای شرایط پرفشار مسابقه و رانندگی در شرایط پرتنش طراحی شدهاند. این تایرها چسبندگی فوقالعادهای با سطح جاده ایجاد میکنند و مقاومت غلتشی کمتری نسبت به نمونههای معمولی دارند. دیوارههای جانبی در این تایرها محکمتر از نمونههای معمولی است چراکه باید نیروهای جانبی در پیچها را تاب بیاورند. قیمت تایرهای مسابقهای نسبت به سایر انواع تایرها با فاصلهی معناداری بالاتر است.

ساختار تایر خودرو

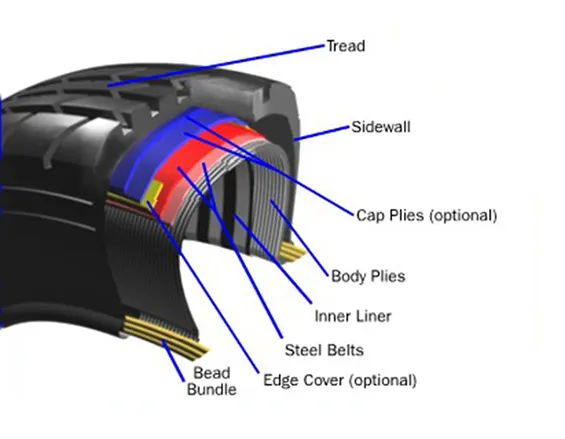

تایر خودرو از اجزای مختلفی تشکیل شده است که وجود هر یک برای عملکرد صحیح و ایمن آن حیاتی است. تایرها ساختاری لایهای دارند که در تصویر زیر بهخوبی به نمایش درآمدهاند.

طوقه

طوقه حلقهای از چند رشته فولاد با استحکام بالا است که روی آن پوششی از لاستیک قرار دارد. وظیفهی اصلی طوقه موقعیتدهی و هممرکز کردن تایر و رینگ و همینطور جذب نیروهای واردشده از رینگ به لاستیک است.

بدنه

بدنهی تایر از چندین لایهی تنیدهشده تشکیل شده است. معمولترین لایهی مورد استفاده نخهای پلیاستر است. در لاستیکهای رادیال این نخها بهصورت عمود بر آج تایر قرار گرفتهاند. در تایرهای قدیمیتر، نخها با زاویهای خاص نسبت به آج قرار میگرفتند. در نهایت لایههای تنیده شده با لاستیک پوشانده میشوند تا علاوهبر پیوند با سایر لایهها، بتوانند هوا را درون تایر محبوس کنند. گاهی استحکام تایرها با تعداد لایههای بدنهی آنها سنجیده میشود. در بیشتر خودروها از تایرهای دو لایه استفاده میشود، اما در تایر هواپیماهای تجاری بزرگ تعداد لایهها به ۳۰ و بیشتر نیز میرسد.

تسمه

تسمهها لایهای از رشتههای فولادی هستند که درست زیر آج تایر قرار گرفتهاند. وظیفهی تسمهها تقویت استحکام تایر مقابل پنچری و همینطور حفظ سطح صاف و مناسب هنگام تماس لاستیک با سطح جاده است.

لایههای اضافی پلیاستر

بعضی تایرها دارای یک یا دو لایهی اضافی از پلیاستر هستند که سبب میشود سایر لایهها با استحکام بیشتری در کنار یکدیگر قرار گیرند. این لایههای اضافی بیشتر در تایرهای مخصوص سرعتهای بالا دیده میشود.

دیواره جانبی

دیوارهی جانبی در تایر نقش حفظ استحکام جانبی را برعهده دارد. این بخش برای مراقبت از سایر لایهها و همینطور محافظت جانبی تایرها و حفظ هوای درون تایر حیاتی است.

آج

آج تایر ترکیبی از چند لاستیک طبیعی (لاتکس حاصل از درخت) و مصنوعی (مانند PBR و SBR) است. آج و دیوارهی جانبی به روش اکستروژن تولید میشوند و در این مرحله سطح لاستیک تولیدی بدون الگوهای معمول روی آج، جهت ایجاد اصطکاک است.

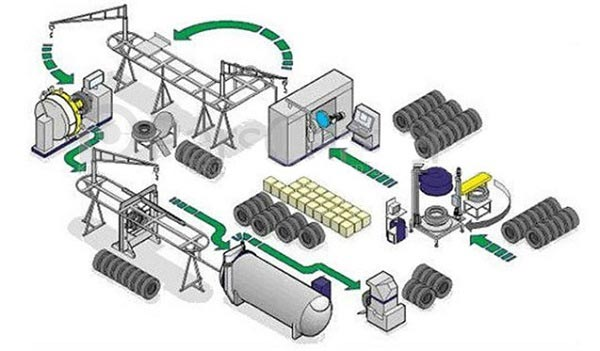

تمام این اجزا درون دستگاه تولید تایر روی یکدیگر مونتاژ میشوند. در این دستگاه لایههای مختلف با دقت مناسبی روی یکدیگر قرار میگیرند و در نهایت شکل و اندازهی تایر تاحدودی به محصول نهایی نزدیک میشود. در این مرحله هنوز خبری از الگوهای آج لاستیک نیست و خروجی دستگاه تولید لاستیک را «تایر سبز» مینامند. در مرحلهی بعد تایر را به دستگاه پرداخت میفرستند تا در آنجا طی عملیات حرارتی الگوهای آج ایجاد و نوشتهها و اعداد روی تایر حک شود. طی عملیات حرارتی تمامی لایهها با استحکام بالا به هم میچسبند و در اصطلاح لاستیک پخته میشود تا استحکام نهایی ایجاد شود. در آخرین مرحله پرداخت نهایی و بازرسی صورت میگیرد تا محصول نهایی حاصل شود.

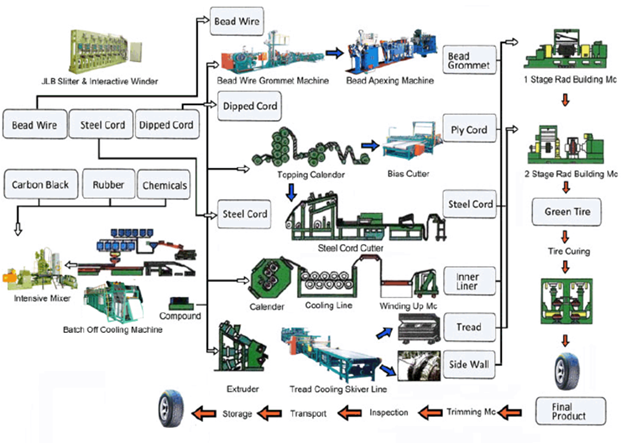

روش تولید

فرآیند تولید لاستیک خودرو

فرآیند خط تولید لاستیک خودرو مربوط به آج زنی و ساخت دیوارهای جانبی، نوارهای شفر و آستر داخلی هستند. مراحل خط تولید لاستیک خودرو بدین صورت است که ابتدا لاتکس مایع با برخی از اسیدها به هم آمیخته شده و به صورت ماده ای با استحکام لازم در می¬آید. پس از اتمام این دو مرحله در خط تولید لاستیک خودرو، مواد میکس شده را حرارات می دهند، که برای گرفتن آب اضافی از مواد باهم مخلوط شده، بعد مواد وارد دستگاه پرس میشود، بعد از اتمام پرس، دستگاه خشک کن به صورت کامل خشک شود. یکی دیگر از مواد مورد نیاز خط تولید لاستیک خودرو کربن سیاه است، این ماده از سوختن نفت خام و گاز طبیعی به وجود آمده است ویژگی های لازم جهت تولید تایرهای بادوام را دارد. برای اینکه بتوانیم کیفیت محصولات خط تولید تایر خودرو را بسنجیم بر اساس فاکتورهایی که داریم یعنی این که مقاومت و دوام در برابر اصطکاک، فرم آج ها، دوام در برابر اشعه¬ها و سایر موارد باید مورد بررسی قرار بگیرد. با تایید کیفیت محصولات تولید شده، تایرها با نوار نقاله به بخش بسته¬بندی منتقل می¬شود.

خط تولید تایر

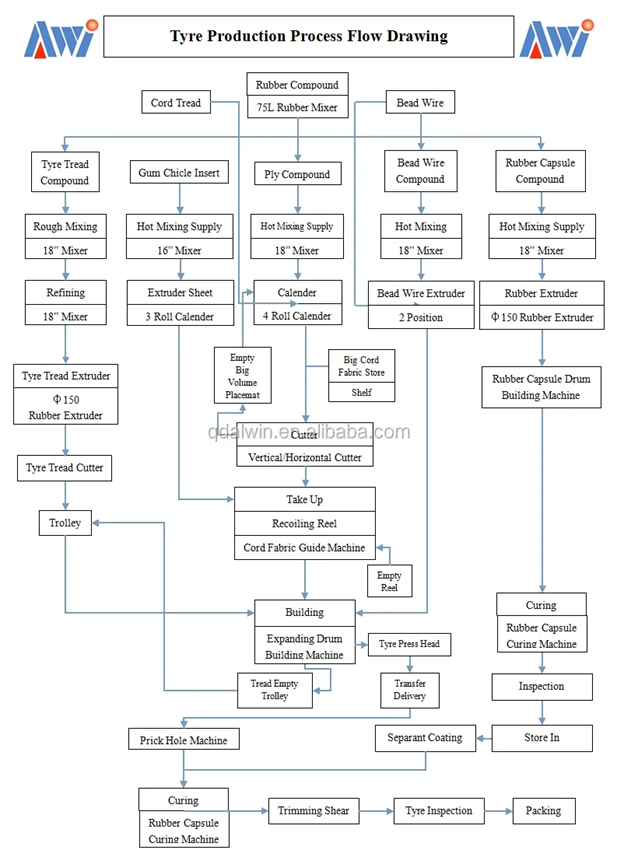

مرحله اول : فرآیند اختلاط مواد و تهیه آمیزه لاستیکی (کامپاند) در این مرحله مواد اولیه در دستگاه مخلوط کن (بنبوری) مخلوط گردیده و انواع آمیزه¬های لاستیکی تولید میشود. موادی که در تهیه آمیزه لاستیکی به کار میروند عبارتند از: کائوچوها (طبیعی و مصنوعی ) ، دودهها، روغنها و موادشیمیایی. از آمیزههای لاستیکی در قسمتهای مختلفه یک تایر استفاده میشود و از آنجائی که هر قسمت از یک تایر دارای خواص فیزیکی و مکانیکی متفاوتی میباشد، لذا ضرورت دارد که ترکیبات متفاوتی از آمیزههای لاستیکی تهیه گردد.

بخش اکسترودر:

ساخت ترد، دیواره ها، نوارهای لاستیکی، سرشانه و هامپ

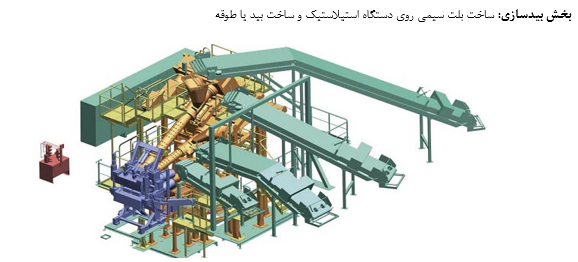

بخش بیدسازی:

ساخت بلت سیمی روی دستگاه استیلاستیک و ساخت بید یا طوقه

مرحله سوم : فرآیند ساخت و مونتاژ تایر

برخلاف تایرهای سبک از جمله سواری بایاس که در یک مرحله ساخته میشوند، ساخت تایرهای رادیال سیمی سواری معمولاً در دو مرحله انجام میگیرد. در مرحله اول منجید تایر شامل لایهها، بید و دیوارهها آماده میشود و سپس در مرحله دوم بلت سیمی و ترد به آن اضافه میگردد. در تایرهای سنگین بایاس و درتعدادی از کارخانجات تایرسازی، تعدادی از لایه ها را روی ماشینی به نام بندسازی روی هم قرار داده و بعد از آماده کردن بندها، آنها را به ماشین تایرسازی انتقال میدهند. با مونتاژ بندها روی هم و اضافه کردن بید و ترد در ماشین تایرسازی، عملاٌ تایر باری ساخته خواهد شد.

مرحله چهارم: فرآیند پخت تایر

آخرین مرحله تولید تایر که تایر درآن شکل نهائی و خواص مکانیکی دینامیکی خود را به دست میآورد، مرحله پخت یا ولکانیزاسیون میباشد، لذا در این مرحله تایر با استفاده از عوامل پخت که هنگام مخلوط کردن آمیزههای لاستیکی به آن افزوده شده است، بعد از قرار گرفتن در پرس پخت شکل نهائی را به خود گرفته و با حرارت قالب و به دنبال ایجاد اتصالات عرضی در آمیزههای لاستیکی، خاصیت الاستیک یا کشسان پیدا مینماید ساخت تایر برخلاف غالب فرآیندهای صنایع شیمیایی، فرایندی غیر مداوم و یا ” پیمانه ای “ است. در این فرایند پارهای از مواد نیمهساخته در فرایندهای پیمانهای غیرمستمر ساخته شده، در فرایندهای بعدی با هم تلفیق گردیده تا خوراک فرایندهای مستمر و مداوم بعدی را فراهم سازند. از این مرحله به بعد دوباره مواد نیمهساخته به دست آمده به عناصر جدا و منفک از هم تبدیل میگردند که طی یک سری فرایندهای پرزحمت و کند از جمله تایرسازی و پخت، به تایر تبدیل میشوند. این صنعت، همانطور که قبلاٌ نیز اشاره شد، صنعتی کارگربر بوده و بر خلاف صنایع شیمیایی که غالباٌ به طور کامل اتوماتیک میباشند، از سطح اتوماسیون خیلی بالائی برخوردار نیست و به همین دلیل نیز استفاده از ظرفیت یا به عبارت بهتر ضریب بالای بهرهبرداری از ماشینآلات در آن بسیار حائز اهمیت است. با توجه به رقابت زیاد در این صنعت، تولیدکنندگان تایر علاوه بر توسل به مقیاس اقتصادی تولید، در یکی دو دهه اخیر تاکید زیادی بر ارتقاء بهره وری در این صنعت کردهاند. پا به پای این اقدامات تایرسازان بزرگ جهانی در پی تحقیقات فراوان چندساله اخیر فرایند سنتی و اولیه ساخت تایر را نیز تغییر داده و در این زمینه ابداعات جدیدی را در صنعت مطرح نمودهاند. در پایان لاستیک های تولیدی مطابق استانداردهای خاص مورد تست قرار می گیرند نواحی بیرونی و داخلی تایر تولید شده به صورت چشمی از نظر وجود عیوب ظاهری بازدید شده و در مراحل بعدی یا ماشین¬های آزمون، مقادیر نابالانسی (سرب بری) و غیریکنواختی اندازه گیری و مورد ارزیابی قرار گیرد و سپس با اشعه لیزر در دستگاه X- Ray عکس برداری هایی از بخش های درونی تایر از نظر ورود حباب هوا و جدایی بین اجزای تایر صورت می¬گیرد و تست های دیگر از جمله تست کنترل فرمان و تست مصرف سوخت نیز انجام میشود.

روش های ولکانش غیر پیوسته یا پیمانه ای (Batch Curing)

اتو کلاو یا دیگ بخار (Autoclave or Steam Pan)

پخت با گاز (Gas Curing)

پخت با آون (Oven Curing)

پخت با آب (Water Curing)

پخت با پوشش سربی (Lead Curing)

فرآیند پیچی (Peachey)

روش های ولکانش پیوسته (Continues Curing)

لوله بخار تحت فشار (High-Pressure Steam Pipe)

تونل هوای داغ (Hot Air Tunnel)

ولکانش با اشعه (Radiation Vulcanization)

پخت با نور UV

پخت با حمام نمک (Liquid Curing Melt)

پخت در بستر سیال

پخت در غلتک چرخان

پخت با امواج مایکروویو با میدان الکترو مغناطیسی

شکل دهی

شکل دهی به معنی فرم دادن یا شکل گیری تدریجی یک آمیزه لاستیکی به همراه واکنش شبکه¬ای شدن آن می باشد. باید گفت ماشین آلات شکل دهی درلاستیک ها تقریباً مشابه ماشین آلات شکل دهی پلاستیک ها می باشد. انتخاب یک فرآیند شکل دهی باید با در نظر گرفتن پارامترهای فنی و اقتصادی و همچنین برای رسیدن به یک پخت کاملاً یکنواخت در محصول صورت پذیرد. در هنگام شکل دهی یا فرآیند پخت همزمان با شکل دهی صورت می پذیرد که به آن دسته ای گویند و یا مانند تسمه نقاله یا شیلنگ یا روکش¬های کابل فرآیند پخت بعد از شکل¬دهی انجام می¬شود که به آن پیوسته گویند.

شکل دهی به سه طریق انجام می شود:

قالب گیری و تزریق

قالب گیری فشاری

قالب گیری انتقالی

قالب گیری تزریقی

اکستروژن

اکستروژن با اعمال برش بالا در کلگی

کلندرینگ

کلندر دستگاهی است مخصوص شکل دهی و تولید ورق است ولی رل میل ها در اختلاف توزیعی، یا شکل¬دهی اولیه و یا برای mastication را برای هموژناسیون و غیره به کار می رود.

حرکت درون یک کلندر را می توان به سه قسمت تقسیم نمود:

ناحیه تغذیه

ناحیه اندازه گیری

ناحیه شکل دهی

تست تایر: تایرهای مستعمل در این خط تولید روکش گذاری مجدد می شوند، در ادامه با این روش شرح داده می شود.

انواع تکنولوژی روکش تایر:

در صنعت روکش تایر جهان متناسب با میزان سرمایه¬گذاری، فرهنگ مصرفی جامعه، شرایط مصرف تایر، وضعیت جاده ها و نوع منجیدهای قابل روکش، تکنیک های متفاوتی برای روکش تایرهای مستعمل به کار گرفته شده و به طور کلی دو تکنولوژی گرم و سرد در صنعت روکش، شناخته شده اند.

بازرسی منجید:

اولین کاری که انجام می گیرد، منجیدهای قابل روکش و غیرقابل روکش مطابق روش و دستورالعمل های تعیین شده جدا و از هم تفکیک می¬گردند.

بافینگ:

در این مرحله ترد سوخته از روی منجید، تراش داده می شود تا سطح منجید آمادگی پذیرش ترد جدید را داشته باشد. با توجه به نحوه تردگذاری (سرد یا گرم) نوع تراش منجیدها متفاوت می باشد.

باف دستی و تعمیرات تایر: در این واحد کلیه قسمت هایی که به صورت بریدگی و نخ زدگی پس از تراش روی منجید باقی مانده، توسط ابزار مخصوص پاک سازی و در صورت لزوم در مناطقی که روی منجید دچار ضعف یا سوراخ شده کار تعمیراتی و مقاوم¬سازی به وسیله وصله انجام می گیرد.

سمنت زنی:

در این مرحله پس از اتمام کار تراش سطح منجید و پاک سازی آن، جهت جلوگیری از اکسید شدن سطح منجید با یک لایه نازک که اصطلاحاً به آن چسب می گویند، آغشته می شود. این کار توسط اسپری انجام میگردد.

پر کن:

در این واحد کلیه حفره های ایجاد شده روی سطح منجید که در واحد باف دستی ایجاد شده و کلیه نواحی نخ زده توسط مواد خاص (کوشین) پوشش داده شده و یک سطح تقریباً یکنواخت جهت ترد گذاری آماده می کنند. در ضمن در این مرحله منجیدها مجدداً توسط پرسنل با تجربه مورد بازرسی قرار گرفته تا قبل از ترد گذاری در صورت وجود مشکل تایر اصلاح گردد.

ساخت:

از این مرحله به بعد پروسه ی کاری روکش گرم و سرد با یکدیگر متفاوت می¬باشد که به شرح زیر توضیح داده میشود.

تهیه شده در گروه مطالعات راهبردی سپینود شرق

زمستان1401