میلگرد یکی از پرکاربردترین مصالح موردنیاز در پروژههای عمرانی و صنعتی خاص است. بخش عمدهای از این مقوله را میلگردهای فولادی به خود اختصاص دادهاند

چکیده طرح توجیهی مقدماتی

هدف از مطالعه حاضر بررسی میلگرد FRP است. میلگرد یکی از پرکاربردترین مصالح موردنیاز در پروژههای عمرانی و صنعتی خاص است. بخش عمدهای از این مقوله را میلگردهای فولادی به خود اختصاص دادهاند، اما با توجه به معایب عمده فولاد، امروزه میلگردهای کامپوزیت جایگزین میلگردهای فولادی گشته و تمامی نواقصی را که به دلیل ضعف فولاد در سازه به وجود میآمده را برطرف کرده است. امروزه کامپوزیتهای FRP به شکلهای استاندارد در بازار عرضه میشوند. به بیان سادهتر کامپوزیتهای FRP متشکل است از یک سری فیبر که درون رزینی بهعنوان ماتریس قرار گرفتهاند که در آنها الیاف بلند و ممتد عامل ایجاد مقاومت هستند و رزین آنها را در جای خود نگه داشته و بار را از سازه به الیاف منتقل و در طول آنها بهطور یکنواخت توزیع میکند. همچنین رزین باعث حفاظت الیاف میشود بنابراین الیاف و رزین اجزاء اصلی تشکیل کامپوزیتهای FRP هستند.

البته در کنار این مواد، مواد دیگری نیز در نقش فیبر، هاردنر و مواد مضاعف جهت بهبود خواص ماده حاصل مورداستفاده قرار میگیرد. خاطرنشان میشود که روش تولید این پروفیلها فرایند پالتروژن است؛ بنابراین بهترین جایگزین برای فولاد، میلگردهای کامپوزیت است. چراکه با توجه به قابلیتهای میلگرد کامپوزیت، محدودیت اجرا نخواهیم داشت؛ زیرا این ماده حداقل 2 برابر بیشتر از فولاد در برابر نیروی کششی مقاوم است و همچنین وزن بسیار کمتری نسبت به فولاد دارد؛ بنابراین میتوان در ساخت پلهای مرتفع، بزرگراهها، آسمانخراشها و انواع سازههای غولپیکر از آن استفاده نمود. با توجه به اینکه تا به امروز هیچگونه خوردگی در این میلگردها دیده نشده، بنابراین میتوان در محیطهای تهاجمی اعم از دیوارههای ساحلی، پایه پلها، اسکلهها، نیروگاههای پتروشیمی و ... از آن استفاده کرد. فولادهای ساختمانی بهطور مختصر در مقابل خوردگی بهوسیله محیط قلیایی بتن محافظت میشوند و معمولاً سبب دوام خدمت پذیری سازه میگردند. برای خیلی از سازههایی که در محیطهای مهاجم از قبیل سازههای دریایی، پلها، سازههایی که در معرض نمکهای یخ زا قرار میگیرند، ترکیب رطوبت، افزایش دما و محیط کلریدی، قلیایی بتن را کاهش میدهد و سبب خوردگی فولادها میشود که در نهایت موجب تخریب سازه بتنی میشود. به همین خاطر امروزه از میلگردهای ساختهشده با مواد پلیمری دارای یک رفتار الاستیک میباشند؛ لذا از FRP در این سازهها استفاده میکنند. به همین دلیل میلگردهای FRP محدود به سازههایی میشوند که مهمترین مشکل آنها خوردگی یا خاصیت الکترومغناطیسی فولاد هست.

کاربردهای میلگرد FRP

از این نوع میلگرد میتوان در کاربردهای زیر استفاده کرد:

ساخت تیرها و ستونهای پیشساخته

ساخت عرشه پلها و اسکلهها

مقاومسازی سازههای بتنی و فلزی

اتصالات و سازههای راهآهن

ساخت موتورهای الکتریکی بزرگ

تقویت سطوحی مانند عرشه پارکینگها و پیادهروها

ساخت سازههای دریایی (به دلیل مقاومت بالایی که در برابر خوردگی دارد)

ساخت قسمتهای داخلی بیمارستانهایی که تجهیزات ویژه مانند تصویربرداری مغناطیسی و اسکنهای پزشکی دارند.

روش تولید

تنها روش مرسوم تولید پروفیل ها و گریتینگ هاي کامپوزیتی به صورت پیوسته، روش پالتروژن می-باشد. روش¬هاي مختلفی جهت تولید قطعات کامپوزیتی پایه پلیمري وجود دارد که به طور کلی به سه دسته تقسیم می¬شوند:

- روش هاي تولید ساده لایه چینی دستی و پاششی که شامل روش هاي تولید با قالب باز هستند. تیراژ در این نوع تولید، محدود یک الی سه قطعه در روز است و کیفیت محصول به اپراتور بستگی دارد.

2. روش تولید قطعات صنعتی SMC ، BMC،RTM ،GMT ،LFT و ... که روش هاي LFT و GMT مربوط به گرمانرم ها و روشهاي RTM ،BMC و SMC مربوط به گرماسخت ها هستند.

3. روش Transfer : Resin Molding در این روش یک قالب رزینی داریم که پارچه اي از فایبرگلاس در آن قرار میگیرد و سپس رزین تزریق می گردد. این روش از دقت و صافی سطح بیشتري نسبت به روش دستی برخوردار است. ولی چون فشار بالا نیست به هم پیوستگی کمتري نسبت به روش SMC دارد. RTM نسبت به روش دستی به سرمایه گذاري بیشتري نیاز دارد.

روش compound Molding Sheet: در این روش ابتدا مواد ترموست (گرماسخت) با الیاف شیشه تقویت شده و سپس به صورت ورق در می آید و سپس تحت گرما و فشار در قالب پرس شده و شکل می گیرد.

روش Glass Matt reinforced Thermoplastic: در این روش مواد ترموپلاستیک (گرمانرم) با پارچه¬اي از فایبر گلاس مسلح شده و تحت فشار شکل می گیرند.

روش FW Filament Winding: این روش عمدتاً براي تولید قطعات مدور استفاده می-شود که به صورت پیوسته تولید می شوند، مثلاٌ براي تولید لوله ها، به دور هسته اي استوانه اي فایبر گلاس آغشته به رزین پیچیده می شود و بعد مواد تحت گرما حالت نهایی به خود می گیرند.

روش Bulk Molding Compound: توده¬اي از خمیر که شامل مواد پلیمري و فایبرگلاس می باشد، تحت فشار به قالب تزریق می شود.

روش Long Fiber Thermoplastic: در این روش مواد ترموپلاستیک با الیاف شیشه در داخل اکسترودر مخلوط می شوند و پس از خروج از اکسترودر تحت فشار، قطعه شکل نهایی را به خود می گیرد.

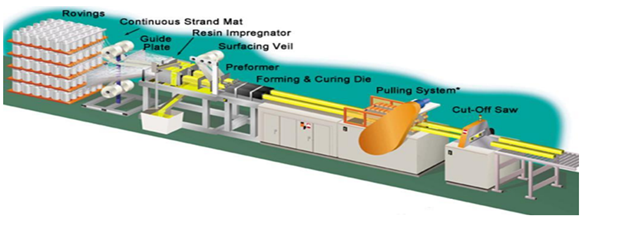

4. روشهاي تولید پالتروژن: در این روش با پیچش الیاف و لایه نشانی پیوسته که جهت تولید قطعات خاص مانند لوله، پروفیل، ورق و ... مورد استفاده قرار می گیرند. پالتروژن یک فرایند پیوسته و متوالی می باشد که فیبر با یک رزین و مواد آغازکننده و سایر افزودنیها آغشته میشود. سپس مواد از درون قالب فولادي گرم عبور داده می شوند و در نتیجه رزین سفت می شود و مواد طبق شکل پروفایل قالب اتصال داده می شوند. پس از شکل دهی، پروفایل کامل شده در اندازه موردنیاز بریده می شود. جهت تولید گریتینگ، قطعات پروفیل حمال بار بر روي قطعات متصل کننده قرار می گیرند و به صورت مکانیکی به هم قفل می شوند. در مرحله نهایی این اجزا به کمک رزین ضدخوردگی اپوکسی به هم متصل و آب بندي می شوند. نسبت رزین به گلاس در پروفیل¬هاي مورد استفاده در پروفیل هاي مورد استفاده در گریتینگ (به علت نیاز به مقاومت باربرداري بیشتر) بیشتر از حالت معمولی می¬باشد (60% گلاس و 40 %رزین).

روش تولید مناسب براي تولید گریتینگ و پروفیل پلیمري به علت فرآیند خاص و نیاز به مقاطع مختلف، روش پالتروژن است. شماي تصویري این فرآیند در شکل زیر ارائه شده است.

تنها روش مرسوم تولید پروفیل ها و گریتینگ هاي کامپوزیتی به صورت پیوسته، روش پالتروژن می باشد و عملا مقایسه اي بین تکنولوژی هاي دیگر امکان پذیر نمی باشد. لازم به ذکر است که ارائه یک محصول باکیفیت و همچنین ساخت مطابق آن با استانداردها، مستلزم استفاده از یک دانش فنی قابل قبول است. نکته اي که در اینجا لازم به ذکر است این است که در برخی از مواد به لحاظ پیچیدگی هاي فنی و حساسیت محصول، شیوه هاي معمول جوابگو نبوده و لذا در این حوزه ها استفاده از مستندات اصلی شرکت سازنده و اخذ لیسانس اجتناب ناپذیر است. از این رو برخی از شرکت ها با انجام شراکت با شرکت اصلی و صاحب تکنولوژي (کسب لیسانس) انتقال دانش فنی را از آن کسب و بر اساس ان اقدام به تولید می نمایند. محصول تولیدي این شرکت ها نسبتا همسان با شرکت صاحب تکنولوژي می باشد. در محصولات انتخاب شده به علت ساختار خاص، فرآیند تولید پیچیده بوده و لذا از نظر دانش فنی تولید نیاز به تامین ماشین آلات و فرآیند از کشورهاي صاحب تکنولوژي می باشد. لازم به ذکر است که امکان تولید ماشین آلات مربوطه به صورت مهندسی معکوس در کشور فرآهم شده است و شرکت¬هاي خاص به ارائه این خدمات در داخل کشور اقدام نموده اند. نتیجتا در روش تولید، فرآیند کار یکسان بوده و ماشین آلات تولید اختلاف چندانی با هم ندارند.

به نظر میرسد موقعیت جغرافیایی منطقه و شرایط اقلیمی کشورهای حاشیه خلیج فارس و خواص فیزیکی اشاره شده، افزایش فعالیتهای عمرانی در آیندهای نزدیک، و همچنین افزایش تقاضا در بخش مسکن ، زمینه سرمایهگذاری برای این طرحها فراهم خواهد شد. هزینههای سرمایهگذاری کل برای راهاندازی این واحد تولیدی معادل 955,648 میلیون ریال شامل 512,021 میلیون ریال سرمایه در گردش و 443,627 میلیون ریال سرمایهگذاری ثابت طرح است لذا نرخ بازده داخلی طرح از دیدگاه کل سرمایهگذاری (IRR) معادل20.32 درصد و دوره بازگشت سرمایه عادی با در نظر گرفتن فاز ساخت 5 سال است.

تهیه شده در موسسه مطالعات راهبردی سپینود شرق

سال 1401